Da polvere…a piastrella

Come nasce una piastrella in gres? Quanti procedimenti servono per trasformarla da materia prima in polvere…allo stato finale?

È per me sempre affascinante visitare gli stabilimenti produttivi delle ceramiche. Sarà che mi sono sempre piaciuti i documentari in stile “com’è fatto…”, sarà che mi prendo tanto cura delle mie piastrelline…fatto sta che mi sembra ogni volta di entrare in un mondo incantato.

In assenza del Cersaie, abbiamo avuto la possibilità di visitare showroom e stabilimenti di Ceramica Rondine a Rubiera. Un modo carino per supplire al rinvio di una così importante manifestazione del nostro settore. Giubbino alta visibilità, cuffiette (e ovviamente mascherina) e via che inizia il tour in stabilimento.

Il gres porcellanato nasce da una miscela di differenti inerti: argille ceramiche, caolini, feldspati e sabbie. Vengono stoccati in silos separati e poi lavorati insieme fino a essere polverizzati. A questo mix possono essere aggiunti anche pigmenti di colore, in questo modo si otterrà un gres colorato in massa.

Il primo step è la pressatura di queste polveri, che avviene appunto tramite una pressa imprimente una forza di 400bar (vale a dire 400 kg per centimetro quadrato!).

Un sistema di rulli porta poi la piastrella in un essiccatoio a sette piani, dove – a una temperatura di circa 200° – l’acqua ancora presente nell’impasto evapora e la piastrella si irrobustisce.

Si procede quindi alla prima stesura dello smalto, che viene spruzzato sulle piastrelle mentre corrono sul nastro trasportatore. A questo punto le piastrelle entrano in una stampante digitale ad altissima risoluzione ed escono con la grafica prevista perfettamente impressa. Viene stesa una seconda mano di smalto, dopodiché sono pronte per la cottura.

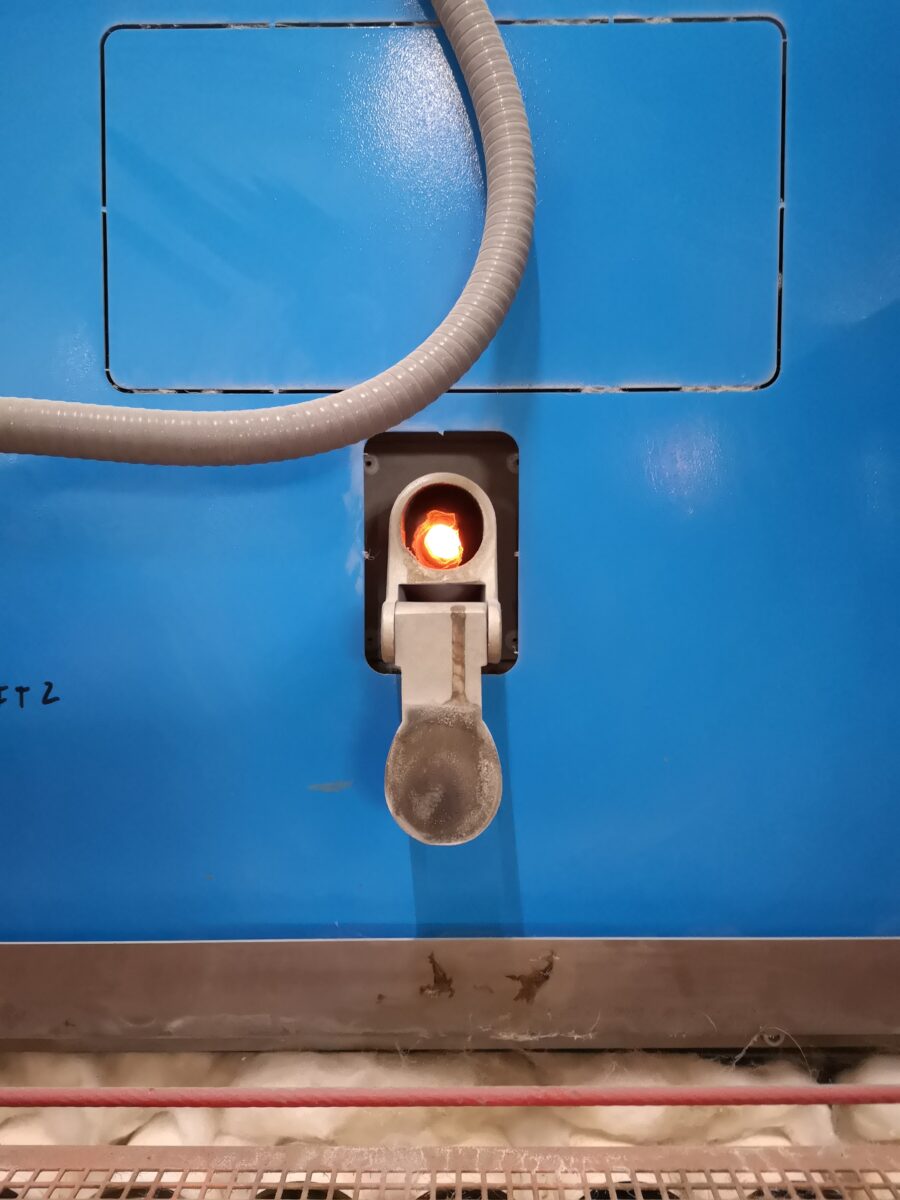

Il forno è uno dei macchinari più imponenti. Misura più di 100 metri e all’interno le piastrelle scorrono su di un nastro trasportatore, cuocendo a una temperatura di circa 1200 gradi. Verso la parte finale del forno la temperatura si abbassa gradualmente, fino a raggiungere i 100 gradi. La linea di cottura dura 45 minuti e durante questo processo la piastrella perde fino al 7% della sua dimensione iniziale (vengono rilasciate diverse sostanze organiche e residui di acqua).

Fino a questo momento abbiamo visto pochissime persone coinvolte nel processo produttivo. Tutto è automatizzato e la funzione del personale è di controllo e ripristino linea, nel caso in cui le piastrelle per esempio si ammucchino sul nastro. Eventuali rotture vengono tolte e triturate nuovamente, in modo da riciclare al massimo tutta la materia prima.

Dopo la cottura le piastrelle vengono tagliate in formati più piccoli (noi per esempio abbiamo assistito all’ottenimento del 60×60 dal 60×120), rettificate e poi divise in scelte. Sono sottoposte sia al controllo da parte di una macchina – che riconosce eventuali imperfezioni – che all’occhio umano. Le scelte si dividono in prima, seconda e mista a seconda delle imperfezioni trovate (ad eccezione della prima, che rispetta tutte le caratteristiche). Possiamo trovare: difetti di tono, difetti di calibro oppure impurità di superficie come piccolissimi grumi.

Una volta divise in scelte le piastrelle vengono inscatolate tramite appositi macchinari e poi messe su bancale. I muletti automatici spostano i pallet pronti e li portano sul macchinario che applicherà reggette in plastica e cellophane, dopodiché verranno spostati sul piazzale esterno per lo stoccaggio.

Ed ecco che finisce il nostro tour super quark, spero sia stato interessante!

Per la preview delle nuove collezioni invece vi rimando alle storie in evidenza “Rondine” che trovate sulla nostra pagina Instagram!

Clicca qui e metti un Follow alla nostra pagina! https://www.instagram.com/fogliazzadante/